平日里,普通一款鞋从设计定稿到样鞋制作,再到批量生产,整个过程至少需要半个月时间,而此次要求一个月内完成1000双(副)亚冬会礼仪靴、礼仪手套的设计生产工作,对于金猴鞋业来说几乎是“不可能完成”的任务。

“任务能不能按期高效完成?”面对电话那头的询问,虽心存疑虑,但金猴鞋业设计团队全体成员给出了坚定而一致的回答:“只要国家有需要,我们一定冲得上,高质量完成!”

就这样,在集团领导的组织下,金猴鞋业当晚集结了一支由30多人组成的设计专供小组,并凭借参与冬奥会设计制作的经验,在北京服装学院的指导下,仅用一夜的时间便拿出了设计方案初稿,经过细心打磨后,次日交至国家体育总局。

“结合冬奥会后接收到的使用感受,我们此次对鞋子的舒适性、保暖性进行新一轮升级。”设计人员介绍,内衬部分增加了一层军用级热熔丝。考虑到亚冬会现场地面的冰雪情况,靴底材料进行了专业防滑处理。为让穿鞋人更加舒适,礼仪靴的脚腕处前后还特别采用柔软海绵材质的设计,使其在长时间站立的过程中缓解足部压力,极大地优化了穿着体验。

对细节的钻研,让团队成员提供的初稿顺利获得国家体育总局高度认可。顾不上庆祝连夜奋战的喜悦,金猴鞋业的设计团队又立即调用材料投入样鞋制作,仅用3天时间完成制作,将样品寄至赛事组委会后,再次获得一次性通过。

然而,正当团队成员信心倍增时,问题出现了——原本计划到现场采集礼仪志愿者脚步特征,临时因种种原因被取消。

定制重大赛事活动的礼仪用鞋,讲究“鞋不差丝”。面对摆在眼前的采集问题,金猴集团决定采用云端数据采集技术,技术人员通过手机App远程指导,完成脚型数据采集和回传,然后通过公司建立的百万脚型数据库运用大数据技术进行匹配对比分析,运算出适合每一位礼仪志愿者的最优数据。

后期,通过手工调板将礼仪志愿者穿上靴子的高度全部控制为统一高度,在整个设计和制作过程中不断与服装生产厂家协调进行整体数据控制,做到礼服长度与靴筒高度“严丝合缝”,确保礼仪志愿者出场时着装效果整齐划一。

解决鞋子“合脚”的问题后,金猴鞋业立刻组织开展批量生产。不过,虽说1000双靴子算不上大订单,但临时摆在面前的需求,给企业供应链带来很大压力,挑选原料、组织印染、消除色差……当礼仪靴所用皮料完成生产后,留给产品的制作时间仅剩一周。

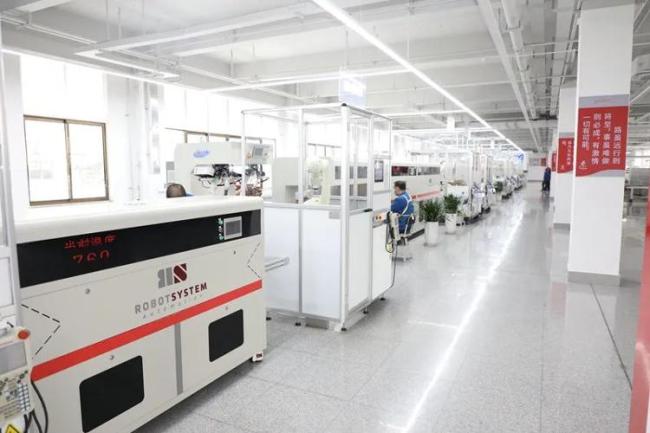

为提速生产,按期交付,金猴鞋业亮出了“黑科技”——采用新布设的数字化智能制鞋工厂,借助智能打粗、刷胶、AGV机器人转运车等智能机器人连轴生产,以远高于传统人力生产的效率和标准率,在限时之前,完成了全部产品的生产,顺利交付。

“此次高质、高效完成亚冬会的服务保障任务,让我们再次坚定了以科技赋能助力鞋服行业高质量发展的信心。”金猴鞋业副总经理高明说,瞄准科技赋能发展新质生产力这个“靶心”,企业还将继续坚持数字化发展,通过新技术、新设备的应用,持续加大对制鞋、箱包、服装生产线智能化改造,努力用科技创新实现跨越转型,用工匠精神铸就“金光大道”。

(来源:海报新闻)